写真:殿村誠士

イラスト:内山弘隆

文:モンキープロダクション

「先進技術」を搭載する最新モデルなど日産自動車のクルマは、世界各地の工場で、最高の品質を追求しながらつくられています。たくさんの部品が1台のクルマに組みあがっていく様子を、セレナやノートなどを生産する日産自動車九州を中心に紹介。普段の工場見学ではなかなか目にすることのできない場所まで潜入し、クルマがどのようにして生み出されるのかをご案内します。

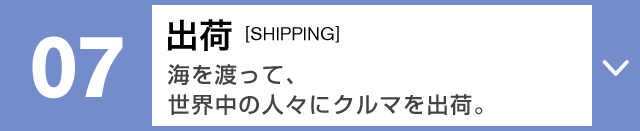

クルマのボディは、コイル状の鉄板を加工することからスタート。適切なサイズに切断し、型(カタ)に合わせてプレスすることで、屋根や床、サイド部分などのパネルができあがる。美しいボディデザインを実現するために工夫がこらされている。

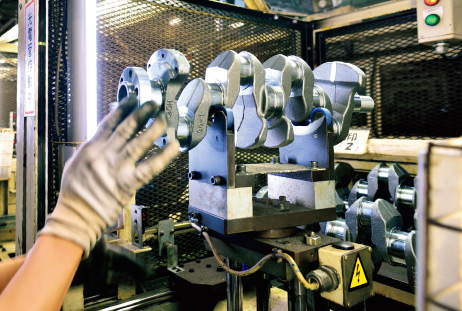

ノートのサイド部分を成形している2000tプレス機。この機械は、品質のチェックや試作などにも使われる。プレスの要になる「型」は、繰り返し使用すると劣化するので定期的に補修が必要。その確認作業にもこのプレス機が活躍する。

上の2000tプレス機で加工したノートのサイドパネル。ボディラインをシャープで美しく加工するために、プレス機と型は高い精度をもっている。

プレス機によって仕上がったボディパネルをロボットアームが運び出す。プレス加工の際、エアの吹きつけによる異物除去や特殊工法の採用など、さまざまな取り組みによって、美しくて正確なプレス加工を実現している。

日産自動車九州で最も大きな5800tのプレス機。成形、鉄板のカット、パネル外周の曲げ加工、各部の穴開け加工、仕上げなどの工程を1基でまとめて行うことができる機械。

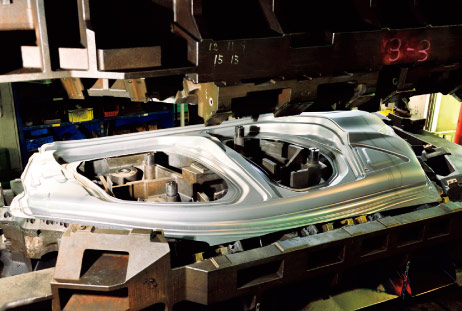

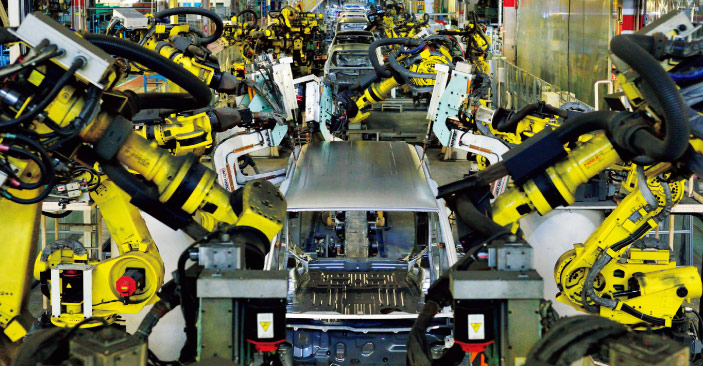

プレス加工されたパネルを、最新の溶接ロボットによってつなぎ合わせる工程。高い精度でボディを組み立て、しっかりとした走りと安全性を確保。優れたボディ骨格をつくりあげるため、パネルの厚さや部位によって溶接方法を使い分ける。

つなぎ合わせる鉄板に電流を流し、発生する熱で鉄板を溶かして接合するスポット溶接ライン。ロボットの先端が鉄板を挟み込み、パネルに合わせた最適な圧力をかけ溶接する。

ボディ内側を補強する細かい部品の溶接は人の手で作業を行う。

スポット溶接のように点ではなく連続した線で溶接するマグ溶接や、ロボットアームが鉄板を挟み込めない場所に用いられるレーザー溶接など、適材適所の溶接方法を使いわけることで高いボディ剛性を実現。

車体組立は非常に高い精度を要求されるため自動化が進んでいる。溶接を終えたボディの最終チェックは熟練作業者が行う。ロボットだけではできない、きめ細かな作業がクルマの完成度を上げる。

組み立て終わったボディは洗浄され、クリーンな塗装ブースに運ばれる。美しい塗装の仕上がりには、清潔さが必要不可欠。サビを防ぐためにボディごと電着塗料の入ったプールに浸したあと、下塗り、上塗りとロボットで入念に何度も塗装する。

実際のボディカラーを吹きつける上塗りベース工程では、塗装ロボットがコンピュータとデータ通信を行い自動で塗装。最後に保護膜の役目を果たすクリア塗装を施す。

ボディに電流を流すことで塗料を定着させる電着塗装は、サビを防ぐために行う。全長23m、深さ3mの電着塗料のプールに、たっぷりと6分間にわたって浸される。

電着塗装を終えて次の工程へと移動するボディ。塗装ラインの長さは約3kmにもなるが、人の手で行われる作業が少ないだけに、ほかの工程とは異なる独特の雰囲気が漂う。

電着塗装後にボディパネルを整える板金研ぎを行うと、ボディパネルの継ぎ目などにあるすき間を樹脂材で埋めるシーリング作業に進む。ロボットは作業を正確にこなしていくが、アームが届きにくい部分などは人の手で行う。

歴史的なボディカラーで、さらなる色選びを。

ボディカラーはクルマ選びのポイント。だから美しく仕上げるための塗装工程は多岐にわたる。フェアレディZなどが継承する「The日産ヘリテージカラー」採用のキューブ80周年スペシャルカラーの特別塗装色もそう仕上げられた。きっとお気に入りの色が見つかります。

※こちらに掲載のキューブ 80周年スペシャルカラーの生産は終了させて頂きました。

エンジン製造は金属の鋳造・鍛造から。さまざまな部品を、機械加工し組み立てる。横浜工場で製造されたセレナのS-HYBRID(スマートシンプルハイブリッド)などの最新エンジンは、日産自動車九州をはじめとする全国の組立工場へと運ばれる。

大型ロボットアームによって最終検査工程へと運ばれるエンジン。この後、正しく作動するかどうか、すべてのエンジンを試運転して品質を確認。1時間に50基を生産する。

クランクシャフトと呼ばれるエンジンの主要部品の検査。機械加工で精緻に仕上げられた後、熟練作業者が検査を行う。完成部品のチェックは人の経験や感覚が重視される。

エンジンは金属だけで構成されているわけではない。ガソリンを燃やすための空気を吸い込む通路となるインテークマニフォールドなどは樹脂製だが、そういったいくつもの部品を組みつける作業は人の手で行う。

工場内には完成したエンジンがずらりと並び、日本各地の組立工場に出荷されていく。

最終仕上げ加工を行ったクランクシャフト。エンジンはさまざまな部品の集合体だが、横浜工場では型に溶かしたアルミを流し込んでつくる鋳造部品や、素材に強い圧力をかけて成形する鍛造部品も製造する。

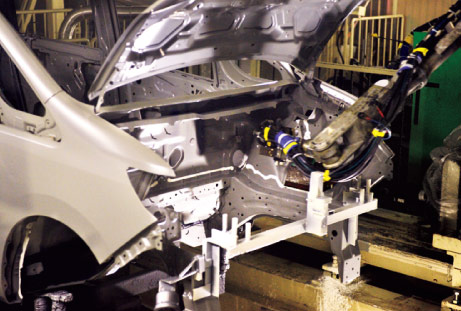

ボディにエンジンや足まわり、タイヤ、さらにはガラスやシートなどの部品を流れ作業で取りつけていく。大きく重たい部品は機械がアシスト。パーツが組みつけられ、普段、街で見るクルマの姿が完成。だが、この後、厳しい検査が待っている。

エンジンと足まわりで構成されるユニットを取りつける工程。作業しやすい高さまでつりあげられたボディに、台座によって押しあげられたユニットを作業者が組み込む。

セレナのS-HYBRID(スマートシンプルハイブリッド)用エンジンは、横浜工場で生産されたもの。日産自動車九州でECOモーターの取りつけなどいくつかの作業が行われた後、組立ラインにおいて搭載される。

塗装工程を終えたボディはドアが外され、ドアは別のラインを流れる。ドアミラーには、ボディサイドを映し出すカメラを装備しており「アラウンドビューモニター」には欠かせない部品。

ディスプレイ付ルームミラーをはじめ、室内にさまざまな装備品が取りつけられる。シートやインパネなど内装の主要部品が組みつけられ、最後にドアがボディと一緒になる。

重量のあるフロントUVカットグリーンガラスを取りつける「外装」作業では、サポートアームが作業を補助。機械の力を借りながら、スムーズにガラスをボディに装着。作業者の負担は最小限だ。

アラウンドビューモニターが、あなたのスムーズな駐車をサポート

ボディに取りつけた4つのカメラの撮影データを処理し、クルマの真上にカメラがあるような映像を、室内のモニター画面に映し出す「アラウンドビューモニター」。周囲の状況をひと目で把握でき、縦列駐車などクルマを狭い場所に停める際にあなたをサポート。こんな便利な技術を支えるカメラは慎重に取りつけられる。

部品の組みつけが終わったクルマは、数百項目におよぶ厳しいチェックが行われる。走行検査をはじめ、計器やランプ類の作動点検、排ガス検査、高圧シャワーの下をくぐらせる水漏れテスト、さらにはお客さまと同じ目線で行う特別検査も実施。

どの検査工程においても、作業者の厳しい目がクルマに注がれる。検査は数百項目におよぶが、すべてに合格し基準をクリアしなければ工場からの出荷が許されることはない。

作業者がクルマの下まわりをチェックした後、タイヤが正しい角度でついているかを確認するアライメント検査を実施。

アラウンドビューモニターやエマージェンシーブレーキの大切な「目」となるカメラの検査を行うと、定置走行検査と呼ばれる工程へ進む。ここではローラーの上にクルマを載せ、走行状態を再現したうえで、灯火類やワイパーといった電装品の確認など100項目にもわたる検査をこなしていく。

定置走行検査のほか、排ガス検査、ヘッドランプ光軸検査、ブレーキ検査、外観仕様検査、高圧シャワーの下をくぐらせる水漏れテストなどを行い、不具合がないかどうかを徹底的にチェック。

人にもクルマにもぶつからない、先進技術による、安全で安心なクルマをお届けします。

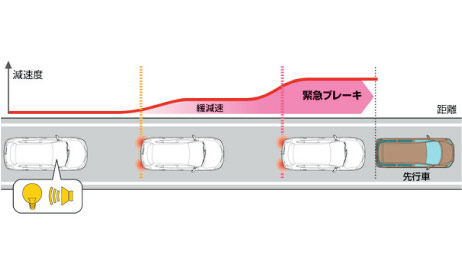

フロントカメラで前を走るクルマや歩行者を検知し、衝突の恐れがある場合には自動でブレーキを作動させて衝突を回避、または被害を軽減するのがエマージェンシーブレーキ※1※2。LDW(車線逸脱警報)※2やBSW(後側方車両検知警報)※2もカメラを利用した安全装備だ。

※1 エマージェンシーブレーキは、約10~80km/hの範囲で作動します。停止している車両、または歩行者に対しては、約60km/h以上では作動しません。また30km/h以下で衝突回避の能力があります。認識性能には限界があり、また道路状況や天候等によっては、システムが作動しない場合があります。

※2 ご注意 安全装備はドライバーの安全運転を補助するものであり、あらゆる状況での衝突を回避するものではありません。システムの能力には限界があり、天候や路面状況などによっては作動しないことがありますので、ドライバーは天候や路面状況に合わせた運転、周囲の車両・歩行者の確認、十分な車間距離の確保、的確な運転操作など、安全運転を心がけてください。

すべての検査に合格したクルマは、船などに載せられて各地に運ばれる。日産自動車九州は敷地内に専用埠頭を設けており、広大なスペースに完成したばかりのたくさんの日産車が並んでいる。新しいオーナーの元へここから旅立っていく。

日産自動車九州に設けられた埠頭には、定期的に自動車専用運搬船が入港。モータープールを埋め尽くすように置かれた完成車は、熟練ドライバーが運転して積み込んでいく。

世界トップレベルを誇る、国内の工場。

高度な技術と真心で、常に最高の品質を追求した

クルマづくりに取り組んでいる。

-

いわき工場(福島県いわき市)

●エンジンの組立・加工・鋳造

最新鋭の設備を導入したエンジン工場で、1994年に稼働を開始。低燃費、軽量・コンパクトな最新鋭VQエンジンなどを生産する。

-

栃木工場(栃木県河内郡上三川町)

●車両生産・車軸部品の生産・鋳造

1968年に操業を始め、国内工場では最大の工場敷地面積を誇る。シーマ、フーガ、スカイライン、GT-Rなどを生産。

-

横浜工場(神奈川県横浜市)

●エンジンの組立・加工・鋳造

1933年に日本で初めての量産自動車工場として操業開始。現在はエンジン、モーターやサスペンション部品の生産を行っている。

-

追浜工場(神奈川県横須賀市)

●車両生産

本格的乗用車工場として1961年に操業開始し、70年には業界初の溶接ロボットを導入。日産リーフ、ジューク、キューブなどを生産。

-

日産車体(株) 湘南工場

(神奈川県平塚市)●車体・車両生産

日産グループの一員として、開発から生産までを行う完成車メーカー。多車種少量生産体制を整え、小型商用車を中心に生産。

-

日産車体九州(株)

(福岡県京都郡苅田町)●車体・車両生産

2010年に本格稼働を開始した最新鋭工場で、生産能力は年間12万台。エルグランド、NV350キャラバンなどを生産。

-

日産自動車九州(株)

(福岡県京都郡苅田町)●車両生産

1975年に九州初の自動車工場として生産を開始し、2011年に日産自動車九州へ改組。ノート、セレナ、エクストレイルなどを生産。